نگهداری و تعمیرات ماشین آلات صنعتی - بخش اول : ساخت شناسنامه

کارخانهها و شرکتهای تولیدی، بخش بالایی از سرمایه گذاری خود را در ماشین آلات و تجهیزات تولیدی انجام داده اند و علاوه بر آن، ماشین آلات سهم بالایی در خلق ارزش برای این گونه سازمانها دارند. به این معنا که بروز مشکل برای تجهیزات تولیدی، تمام جریان ارزش آفرینی در شرکت را تحت تاثیر قرار می دهد. بنابراین مدیران شرکتهای تولیدی، باید توجه ویژه ای به نگهداری از ماشین آلات داشته باشند. یکی از اصول ابتدایی و اولیه برای این مهم، تهیه شناسنامه برای ماشین آلات و به روز آوری آن است. موضوعی که در این مطلب به آن پرداخته ایم.

لازم است همواره لیست کامل و به هنگامی از کلیه تجهیزات و دستگاه ها و وسائل، و به طور کلی از کلیه داراییهایی که مسئولیت حفاظت فنی و نگهداری و تعمیرات آنها را به عهده داریم در دسترس باشد. معمولاً در امور مالی لیستی از تجهیزات و داراییهای فیزیکی موجود است، ولی اطلاعات ذکر شده در این لیستها جهت استفاده در نگداری و تعمیرات کافی نخواهد بود. از آن گذشته امر شماره گذاری (کدگذاری) داراییهای که به منظور جمع اوری، طبقه بندی و تحلیل اطلاعات ضروری و مفید می باشد در قسمتهای مالی یک سازمان صنعتی رعایت نشده، یا در صورتی که رعایت شده باشد در کیفیتی نخواهد بود که برای اهداف مورد نظار در امور نگهداری و نتعمیرات قابل کاربرد باشد.

از اقدامات اساسی و اولیه در سازماندهی امور نگهداری و تعمیرات (نت) در داخل صنعت تهیه شناسنامه برای تجهیزات می باشد.پرونده های شناسنامه دستگاه ها می تواند دارای شکلها و ترکیبهای مختلفی باشد. مسلماً اندازه کارخانه و حجم ماشین آلات موجود در آن می تواند تعیین کننده چگونگی تهیه شناسنامه می باشد. اما به هر حال حداق کاری که می توان کرد، یک صفحه گسترده (Spread Sheet) یا همان فایلهای اکسل می باشد.

اطلاعات کلی که در این شناسنامه ها باید باشد شامل موارد زیر است :

- 1- شماره (کد) دستگاه

- 2- مشخصات فنی، شامل: قدرت، سرعت، مدل، ابعاد فیزیکی، وزن و ...

- 3- محل نصب یا محل بهره برداری از دستگاه

- 4- اطلاعات مالی (شناره سفارش یا پرفورما، قیمت خرید، نرخ استهلاک و ...)

- 5- محل و شماره کاتولوگها، نقشه ها و دستور العملهای فنی

- 6- قطعات اصلی دستگاه (الکتروموتور، گیرباکس و ...)

- 7- انواع تاسیسات لازم (برق، آب، هوای فشرده و ...)

- 8- نام و آدرس فروشنده، نمایندگی فروش قطعات یدکی و ...

لازم است فایل شناسنامه ماشین آلات به طور مرتب به روزآوری شود. یعنی تمام خرابی ها، توقفها، تعویض قطعات و به طور کلی هر اتفاقی که برای ماشین رخ می دهد در این شناسنامه ثبت گردد تا بتوان از آن ها برای استفاده بهینه از ماشین آلات استفاده کرد.

نگهداری و تعمیرات ماشین آلات صنعتی - بخش دوم : برنامه ریزی نگهداری و تعمیرات

انواع برنامه ریزی نگهداری و تعمیرات

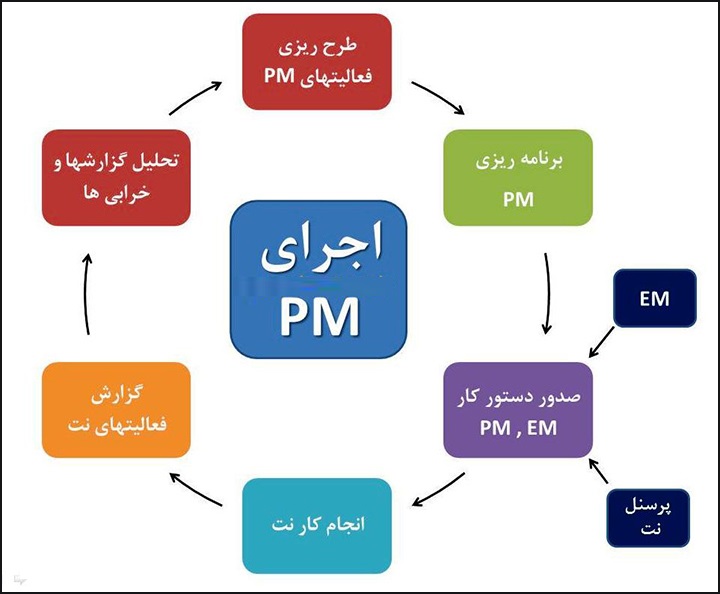

امروزه در اكثر صنایع كشورمان انجام برنامه ریزی نگهداری و تعمیرات با عنوان PM مطرح می باشد و در واقع تشكیل بخش PM در نمودار سازمانی و تهیه نرم افزارهای مرتبط به صورت یك روش عام به كار گرفته می شود.

لیكن با توجه به رشد روز افزون علوم مختلف، مبحث برنامه ریزی نگهداری و تعمیرات نیز از این قاعده مستثنی نبوده و روش های جدیدی جهت انجام برنامه ریزی ابداع شده كه از آن جمله می توان به CMMS و یا سیستم مكانیزه مدیریت نگهداری و تعمیرات Computerized Maintenance Management System اشاره نمود. برخی از موضوعات كلی كه در این روش مطرح می باشند در ذیل عنوان شده اند. ( در این مقاله از نت به عنوان مخفف نگهداری و تعمیرات استفاده شده است)

الف – روش های مبتنی بر زمان Time – Directed .

این روش ها غالباً قدیمی بوده و نمونه آن Preventive Maintenance می باشدكه اصطلاحاً آنرا نت پیشگیرانه گویند و در این روش برنامه ریزی بر اساس MTBF ) Min time between failure ) و MTTR ) Min time to repair ) انجام می شود. مبنای انجام فعالیت ها در این روش میانگین زمان بین دو خرابی و یا حداقل زمان بین دو خرابی می باشد .

ب – روش های مبتنی بر شرایط كاركرد Condition Based .

این روش ها كارائی بیشتری نسبت به روش های بند الف دارند ولیكن جهت اجرا نیازمند وسایل و تجهیزات بازرسی فنی مانند ارتعاش سنج، دماسنج و ... می باشند. برخی از این روش ها در ذیل ذكر شده است :

1- Predictive Maintenance (نت پیشبینانه) كه در آن بر اساس پارمترهای بازرسی در خصوص انجام تعمیرات روی ماشین آلات تصمیم گیری می شود . نمونه وسایل و تجهیزاتی كه در این روش استفاده می شود ارتعاش سنج و دماسنج می باشد .

2- Proactive Maintenance (نت كنشگرایانه) كه در آن علاوه بر برنامه ریزی به روش پیشبینانه در خصوص دلایل بروز عیوب و كلاس بندی ماشین آلات نیز فعالیت هایی انجام می شود .

یكی از مباحث مطروحه در این متد انجام بازرسی به روش ICCP می باشد كه این روش یكی از متدهای مدیریت خوردگی است و به آن حفاظت كاتدیك به وسیله جریان اعمال شده نیز می گویند (Impressed Current Cathodic Protection ) .

3- Precision Maintenance (نت دقیق) كه علاوه بر موارد مطروحه در نت كنشگرایانه دامنه استفاده از وسایل بازرسی فنی پارامتریك را گسترش می دهد و از جمله این وسایل می توان دوربین ترموگرافی، كیت آنالیز روغن و .... اشاره نمود .

تاریخچه : عمده فعالیت های نت (نگهداری و تعمیرات) تا قبل از دهه 1950 در تعمیرات بعد از خرابی خلاصه می شد. نت پیشگیرانه Preventive Maintenance در دهه 1950، نت بهره ور Productive Maintenance كه توجه به كارایی اقتصادی تجهیزات معطوف داشت در دهه 1960 در كشورهای صنعتی رواج یافت و از دهه 1970 روند تكاملی در مسائل نگهداری و تعمیرات با شكل گیری نت بهره ور فراگیر Total Productive Maintenance وارد مرحله جدیدی شد. در نت بهره ور فراگیر نتایج حاصل از فعالیت های صنعتی و تجاری به صورت اعجاب انگیزی بهبود یافته و باعث ایجاد یك محیط كاری با بهره وری بالا، شادی آفرین و ایمن، با بهینه سازی روابط بین نیروی انسانی و تجهیزاتی كه به آن سرو كار دارند می گردد .

آخرین روش های برنامه ریزی نت عبارتند از (PDM (Predictive Maintenance نت پیشبینانه، (Proactive Maintenance) نت كنشگرایانه، (Precision Maintenance) نت دقیق كه در بخش مقدمه شرح مختصر هر یك ارائه شده است.

مشكلاتی كه در صورت عدم وجود سیستم مكانیزه برنامه ریزی نت بروز می نماید عبارتند از :

1- از قلم افتادن فعالیت های نت به دلیل حجم بالای فعالیت ها .

2- حجم زیاد بایگانی از نظر شناسنامه ها و رزومه شرکت و مشكل دسترسی به اطلاعات مورد نیاز .

3- عدم وجود ارتباط سریع بین مستندات فعالیت های نت و سایر سیستم ها .

4- عدم تصمیم گیری درست و به موقع مدیران به دلیل مشكلات تهیه گزارش های مورد نیاز و وقت گیر بودن تهیه هر گزارش .

5- عدم دسترسی به كلاس های نوین CMP و امكانپذیر نبودن انجام برنامه ریزی به صورت ICMP.

6- Integrate و یکپارچه نبودن اجرای فعالیت های نت (نگهداری و تعمیرات) در بخش های مختلف سازمان كه این عامل موجب بروز توقفات بیش از حد و افزایش نفر / ساعت انجام كار تعمیرات می گردد.

7- به دلیل حجم بالای فعالیت ها و وقت گیر بودن پردازش اطلاعات مختلف می بایست فعالیت ها در سیستم های دستی بین واحدهای مختلف توزیع گردد كه این عامل موجب عدم وجود یك مركز مستقل جهت پیگیری امور و اجرای برنامه ریزی نت و تهیه گزارشات دلخواه می گردد.

8- محاسبات در برنامه ریزی با دقت كافی انجام نمی شود و معمولاً برنامه ریزی بر اساس شرایط واقعی انجام نمی شود. مثلاً توقفات ماشین آلات در زمانبندی ها تاثیر نمی گذارد و در نتیجه فعالیت ها در زمان مقرر انجام نخواهد شد.

9- ایجاد تغییر در برنامه ریزی و جا به جا كردن برنامه براحتی انجام نمی شود، در صورتی كه در سیستم های مكانیزه این عمل به وسیله برخی توابع نرم افزاری براحتی و در حداقل زمان انجام می شود.

10- عدم حصول نتایج برنامه تولید به دلیل بروز مشكلات در برنامه ریزی نت و در نتیجه تاخیر در تحویل سفارشات به مشتریان.

11- امكان برنامه ریزی فعالیت ها از طریق یك مركز برای ماشین آلات در مناطق مختلف جغرافیایی به صورت Online وجود نخواهد داشت.

12- پیگیری انجام فعالیت ها و برآورد نیروی انسانی مورد نیاز و قطعات و ملزومات به صورت دقیق امكانپذیر نمی باشد.

13- موجودی انبارها در اثر عدم برآورد دقیق قطعات و ملزومات به صورت ناموزون افزایش و یا كاهش می یابد كه هر دو حالت آن موجب زیان مالی برای هر سازمان خواهد بود.

14- سفارشات قطعات یدكی با دقت مورد نیاز انجام نمی شود و تبعات آن متوجه روند كاركرد ماشین آلات خواهد بود.

15- تعریف كار از طرف مدیران برای نیروهای اجرائی با مشكل مواجه می شود زیرا استخراج لیست تمام فعالیت ها به صورت غیر مكانیزه با دشواری های متعدد انجام می شود و در نتیجه تمام فعالیت ها جهت اجرا به واحدهای اجرائی اعلام نمی شود و گاهاً مشاهده می شود در ظاهر كلیه فعالیت ها انجام شده ولی در واقع تعدادی فعالیت از قلم افتاده است.

16- محاسبه قیمت تمام شده محصول به درستی انجام نمی شود و این مساله با توجه به وجود رقابت در عرضه محصولات، حجم بازار فروش هر تولید كننده را كاهش می دهد.

17- دفعات بروز عیوب با یك دلیل مشابه در مكان های مختلف از نظر واحدهای مسئول پنهان می ماند.

18- محاسبه عمر اقتصادی ماشین آلات و آنالیز تعویض آنها قابل انجام نمی باشد و یا به درستی انجام نمی شود و خسارات مالی ناشی از آن متوجه سازمان خواهد بود.

19- فعالیت ها به صورت قائم به فرد انجام می شود و عدم حضور یك شخص كلیدی موجب توقف اجرای نت می گردد و این مساله انجام امور را به سمت اجرای فعالیت ها به روش استاد كاری سوق می دهد و به دلیل عدم Documentation مناسب افراد جدیدی كه وارد سازمان می شوند نمی توانند موثر باشند و یا این كه به روش Try & Error فعالیت ها را انجام خواهند داد و بروز مشكل فوق ضررهای مالی و جانی جبران ناپذیری را متوجه سازمان خواهد نمود.

در این مجموعه ، امکان مقایسه ، بررسی و نقد محصولات برای شما فراهم شده و سعی ما همواره شفافیت و تصمیمگیری آگاهانه مخاطبان است و از نظرات سازنده شما استقبال میکنیم

دیدگاه خود را بنویسید